完整金属表面处理大全与技术特点解析

0

0

0

0

金属表面处理是一种重要的工艺方法,旨在通过在金属材料的表面形成一层与母材具有不同机械、物理和化学性能的表层,以满足产品所需的耐磨性、耐腐蚀性、装饰或其他特殊功能的要求。

一、机械表面处理

包括喷砂、抛丸、磨光、滚光、抛光、刷光等。

特点:通过物理手段改变金属表面的形态和粗糙度。

应用:适用于各种金属材料的初步处理和表面光洁度提升。

1、喷砂:喷砂采用压缩空气为动力,将喷料(如铜矿砂、石英砂、金刚砂、铁砂、海南砂等)以高速喷射到需要处理的工件表面,由于磨料对工件表面的冲击和切削作用,工件表面的外表或形状会发生变化,从而使其获得一定的清洁度和不同的粗糙度。

技术特点:

1、喷砂处理能够彻底清除工件表面的锈皮、油污、氧化皮等一切污物,使工件表面达到较高的清洁度。喷砂除锈效果显著,特别适用于金属表面的除锈处理。

2、喷砂处理可以在不同粗糙度之间任意选择,以满足不同工艺需求。通过调换不同粒度的磨料,可以达到不同程度的粗糙度

3、喷砂处理可以提高工件的抗疲劳性,延长涂膜的耐久性,增加工件和涂层之间的附着力。

2、抛光:抛光主要通过机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整的表面。这通常涉及到使用抛光工具和磨料颗粒或其他抛光介质对工件表面进行修饰加工。

机械抛光:利用切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面。

技术特点:成本低、操作简单,但效率低,抛光表面不均匀,适宜小面积的表面处理。使用油石条、羊毛轮、砂纸等,以手工操作为主,也可在专用抛光机上进行。

抛光效果:金属表面的粗糙度值Ra可达0.3~3.0μm。

化学抛光:通过化学试剂对样品表面凹凸不平区域的选择性溶解作用消除磨痕、浸蚀整平。

技术特点:设备简单、加工后零件表面的粗糙度值均匀一致,操作简单,可同时抛光很多工件,效率高。

缺点:化学抛光所用溶液的调整和再生比较困难,且过程中可能产生有害气体。

电解抛光:以被抛光工件为阳极,不溶性金属为阴极,两极同时浸入到电解槽中,通以直流电而产生有选择性的阳极溶解,使工件表面光亮度增大。

技术特点:内外色泽一致,光泽持久,抛光量小,抛光后的尺寸精度和形状精度可控,抛光率高且不受材料硬度影响,工艺简单,设备投资小。

缺点:抛光前处理较为复杂,电解液的通用性差、使用寿命短,且无法消除原表面的“粗波纹”。

3、粉末喷涂:它通过静电喷涂的原理将干燥粉末状物均匀地吸附在工件上,并经过高温固化形成一层坚固光亮的涂层。

工艺流程:

技术特点:

1、环保性好:不含有机溶剂,减少VOCs排放,对环境友好。

节约资源:不需要水资源,避免了二次固废处理。

2、可回收再利用:喷涂的粉末可以回收再利用,节约生产成本。

3、涂层质量好:涂层附着力和机械强度高,耐腐蚀长久。

4、生产效率高:适用于自动化流水线涂装,提高生产效率。

应用范围:

粉末喷涂设备广泛应用于汽车、机械、电子、家具、建筑等多个行业,用于提供耐腐蚀、耐磨损、耐热和防刮擦的保护层。

二、电化学表面处理

包括阳极氧化、电化学抛光、电镀等。

特点:利用电解原理在金属表面形成一层保护性的氧化膜或镀层。

应用:电镀工艺广泛应用于汽车、电子、航空等领域,以提高金属表面的美观性、耐磨性和耐腐蚀性。

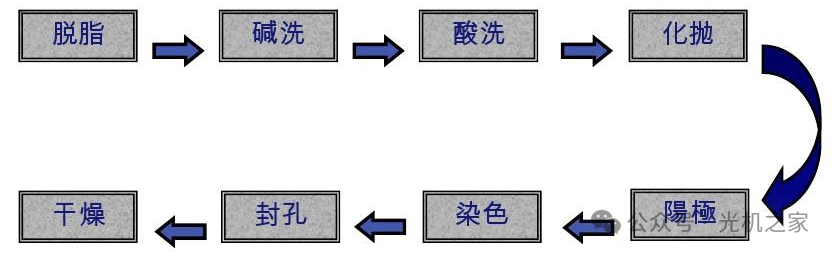

1、阳极氧化:阳极氧化是在特定的电解液和工艺条件下,通过外加电流使铝制品(阳极)上形成一层氧化膜的过程。

工艺流程:

技术特点:

1、阳极氧化提高了铝及其合金的硬度、耐磨性和耐腐蚀性,使其表面性能得到显著提升。

2、阳极氧化膜微孔吸附能力强,可着色成各种美观艳丽的色彩,实现除白以外的任何颜色,甚至可通过遮蔽或去除部分氧化层实现双色阳极氧化。

3、阳极氧化后的铝或其合金还具有良好的耐热性(硬质阳极氧化膜熔点高达2320K)、优良的绝缘性(耐击穿电压高达2000V)。

2、电镀:电镀是一种利用电解原理在某些金属表面上镀上一层薄层其他金属或合金的过程。电镀时,镀层金属或其他不溶性材料作为阳极,待镀的工件作为阴极。镀层金属的阳离子在待镀工件表面被还原形成镀层。

工艺路线:

技术特点:

1、防止金属氧化(如锈蚀)。

2、提高耐磨性、导电性、反光性、抗腐蚀性(如硫酸铜等)。

3、外观:由被电镀零件的精加工程度和电镀条件决定。

4、耐腐蚀性、硬度和内部应力:因添加剂和电镀条件而异。

三、现代表面处理

包括化学气相沉积(CVD)、物理气相沉积(PVD)、离子注入、离子镀、激光表面处理等。

特点:采用先进的物理或化学手段在金属表面形成高性能的功能性涂层。

应用:适用于微电子、光学仪器、航空航天等高科技领域,对金属表面有高精度和高性能要求的产品。

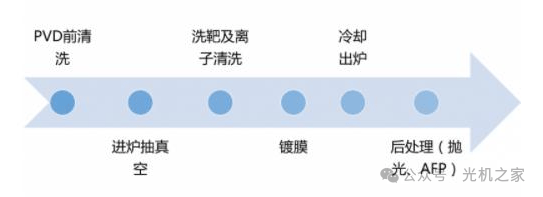

1、物理气相沉积(PVD):物理气相沉积(PVD)技术是一种在真空条件下,通过物理方法将材料源(固体或液体)表面气化成气态原子或分子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术

工艺路线:

技术特点:

1、制得的薄膜具有高质量、致密、平整的表面,能够提供优异的机械、化学和光学性能。

2、高度的可控性使得PVD能够生产出符合不同需求的薄膜,满足不同领域的应用要求。

3、沉积效率快使得大面积、高效率的生产成为可能,提高了生产效率和经济效益。

4、PVD过程中不会产生有毒物质和污染物,有利于保护环境。

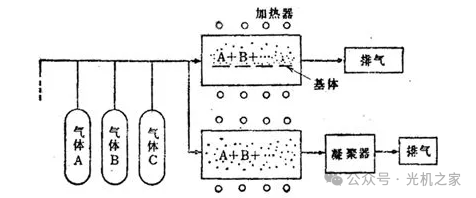

2、化学气相沉积(CVD):化学气相沉积(CVD)是一种化工技术,它主要利用含有薄膜元素的一种或几种气相化合物或单质,在衬底表面上进行化学反应生成薄膜的方法。

工艺路线:

技术特点:

1、CVD技术可以制备多种无机材料,包括氧化物、硫化物、氮化物、碳化物等。

2、CVD反应通常在中温或高温下进行,通过气态的初始化合物之间的气相化学反应形成固体物质沉积在基体上。可以在常压或者真空条件下进行沉积,通常真空沉积膜层质量较好。

3、采用等离子和激光辅助技术可以显著地促进化学反应,使沉积可在较低的温度下进行。

4、涂层的化学成分可以随气相组成的改变而变化,从而获得梯度沉积物或者得到混合镀层。可以控制涂层的密度和涂层纯度。绕镀性好,适合涂覆各种复杂形状的工件。

结语

随着全球环保意识的提高,金属表面处理行业将更加注重环保和可持续发展。新型的金属表面处理技术将更加注重环保和节能,减少对环境的污染和资源的消耗。同时,数字化和智能化技术的不断发展也将推动金属表面处理行业的数字化和智能化进程,提高生产效率和产品质量。此外,定制化服务和创新技术研发也将成为未来金属表面处理行业的重要发展方向。金属表面处理种类繁多,每种处理方式都有其独特的特点、应用场景和区别。

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。