金属表面处理工艺知识总汇都在这里

1

1

0

0

金属表面处理技术主要是利用现代物理、化学、金属学和热处理等学科的技术来改变金属表面的状况和性质,使之与心部材料作优化组合,以达到预定性能要求的一系列工艺方法。金属表面处理的主要作用包括:提高表面耐蚀性和耐磨性,减缓、消除和修复材料表面的变化及损伤;使普通材料获得具有特殊功能的表面;节约能源、降低成本、改善环境。

金属表面处理工艺主要可以分为四大类:

一、表面改性技术

主要是通过物理、化学等方法,强化金属材料表面的形变和相变,改变金属材料的外观、微观结构、缺陷状态、应力状态,以获取需求性能的表面处理工艺,料表面化学组成不变。

表面改性技术常用到的以下方法:

1、表面淬火:指在不改变钢的化学成分及心部组织情况下,利用快速加热将表层奥氏体化后进行快速冷却,使得表面硬化的一直热处理方法。

作用:提高工件表面的硬度,耐磨性和疲劳强度(多用于轴类,齿轮类零件)。

2、喷砂:以压缩空气为动力,利用高速喷射出的砂粒或者铁粒,对工件表面进行撞击,以提高零件的部分力学性能和改变表面状态的工艺,也可达到清理或者修饰目的。

3、喷丸:与喷砂类似,采用的是钢铁丸取代砂粒。使用丸粒轰击工件表面并植入残余压应力,提升工件疲劳强度的冷加工工艺。

4、拉丝:指在外力作用下使金属强行通过模具,金属横截面积被压缩,并获得所要求的横截面积形状和尺寸的表面处理方式。

5、抛光:对零件表面进行修饰的一种光整加工方法,以得到光滑表面或者镜面光泽为目的。随着预加工状况不同,抛光后的Ra值可达到1.6-0.008 um。抛光又分为机械抛光和化学抛光。

▲机械抛光:靠切削材料表面的塑性变形去掉表面的凸部而得到平滑面的抛光方法,以手工操作为主,表面质量要求高的可采用超精研抛的方法(最高Ra=0.008μm)。

▲化学抛光:让材料在化学介质中表面微观凸出的部分较凹部分优先溶解,从而得到平滑面。(可以抛光很多复杂工件,效率高,表面粗糙度一般为10μm)。

6、震磨:震磨用的震动研磨机采用先进的螺旋流动,三次元振动的加工原理,使机器内部的磨料和工件产生相互挤压和相互磨擦,产生出均匀的作用力,给工件起到很好的光饰作用。提高了零件表面光洁度、精度,表面粗糙度可达到Ra0.1-Ra0.01μm。

7、蚀刻:将材料使用化学反应或物理撞击作用而移除的技术。通常所指蚀刻也称光化学蚀刻,指通过曝光制版、显影后,将要蚀刻区域的保护膜去除,在蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。

8、镭雕

镭射是以数控技术为基础,激光为加工媒介,使得金属材料在激光照射下瞬间熔化和气化从而达到加工的目的。通过激光雕刻机使用镭雕技术,可将图文轻松地“打印”到所加工的基材上。有些表面透光灯效,也是激光镭雕出来的噢。比起丝印,镭雕后的图案效果可以保持更久。

二、表面合金化技术:

渗碳和渗氮:

概念:通过物理方法,使添加材料进入基体,行成合金化层。

典型工艺:金属的渗碳和渗氮处理

方法:将金属和渗剂共同放置于密闭的腔体内,采用加热,真空等措施,活化金属表面,经过分解,吸收,扩散过程等作用使碳,氮进入金属基体。

分类 | 目的 | 用材 | 方法 | 表面厚度 | 用途 |

渗氮 | 提高工件表面硬度,耐磨性及疲劳强度,提高耐腐蚀性。 | 为Cr,Mo,Al,Ti,V的中碳钢 | 气体氮化法,离子氮化法 | 一般不超过0.6-0.7mm | 用于耐磨性,精度要求高的零件及耐热,耐磨及耐腐蚀件。如仪表的轴经线的轮等。 |

渗碳 | 提高工件表面硬度,耐磨性及疲劳强度,同时保持心部良好的韧性。 | 含0.1%-0.25%碳的低碳钢。碳高则心部韧性降低 | 气体渗碳法,固体渗碳法 | 一般为0.5-2mm | 用于飞机,汽车和拖拉机等的机械零件。如齿轮,轴,凸轮轴等 |

三、表面转化膜技术:

概念:通过化学方法,使添加材料与基体发生化学反应,形成转化膜。

典型工艺:1.钢铁的发黑与磷化处理;2.不锈钢的着色处理;3.铝合金的氧化与着色处理。

1、发黑处理:

概念:金属表面处理的一种常用手段,原理是使金属表面产生一层氧化膜,以隔绝空气,达到防锈目的。

适用范围:对外观要求不高时可以采用发黑处理,钢制件的表面发黑处理,也被称为发蓝。原理:化学表面处理,在工件表面形成一层致密的氧化膜,提高工件的耐腐蚀性和耐磨性。不会对内部组织产生影响。

2、磷化处理:

概念:一种化学与电化学反应形成磷酸盐化学转化膜的过程,工件(钢,铝,锌)浸入以酸式磷酸盐为主的磷化液,在表面沉积形成一层不溶于水的结晶型磷酸盐转化膜的过程。

目的:

①用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;

②在金属冷加工工艺中起到减摩润滑的作用。

名称 | 区别 | 共性 | 选择性 | 膜特性 |

| 发黑(发蓝) | 1.表面的四氧化三铁来达到防腐蚀的目的,几乎不增加零件 尺寸; 2.发黑膜光滑,可以做到光亮 效果。 | 均为钢铁表面的化学转化膜,对钢铁的内部结构和组织无任何影响,且都有一定的抗腐蚀作。 | 1.磷化的防锈性高于发黑,但发黑的颜色黑亮,外观更好; 2.磷化的加工成本比发黑更高。 | 膜厚度0.5- 1.6um,吸附性好 |

| 磷化 | 1工件表面有磷酸盐沉淀,会增加5-20um,磷化后将孔隙 封闭起防锈目的; 2在金属冷加工工艺中起到减 摩润滑作用。 | 膜厚度5-20um,吸附性好 |

3、不锈钢表面本色白化处理

| 方法 | 优点 | 缺点 | 适用场景 |

| 机械抛光 | 加工后零件的整平性好,光亮度 高 | 劳动强度大,污染严重,复杂零件无法加工,光泽保持时间不长。 | 简单件,中小产品 |

| 化学抛光 | 加工设备投资少,复杂件也能抛,防腐蚀性好 | 光亮度差,有气体溢出,加温困 难 | 小批量复杂件及小零件光亮度要求不高的产品 |

| 电化学抛光 | 镜面光泽保持长久,工艺稳定,防腐蚀性好 防污染性高 | 加工设备投资大,复杂工件需要设 计工装 | 批量生产,用于高档产品,加工 工艺稳定知乎 |

概念:通过物理,化学方法,使添加材料在基体表面形成涂层。基体不参与涂层的形成。

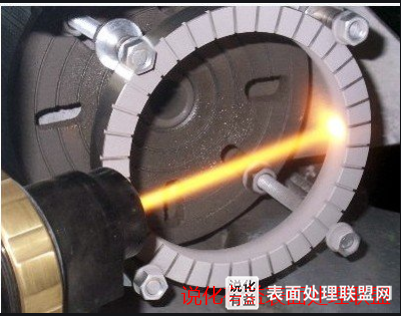

1、热喷涂

热喷涂的操作方法是将涂层材料加热熔化,用高速气流将其雾化成极细的颗粒,并以很高的速度喷射到工件表面,形成涂层。根据需要选用不同的涂层材料,可以获得耐磨损、耐腐蚀、抗氧化、耐热等方面的一种或数种性能。

2、电镀

电镀是以待镀工件为阴极、预沉积金属为阳极,利用电解原理,使金属或合金在工件表面沉积,形成均匀、致密、结合力良好的金属薄膜的工艺。最常见的电镀工艺包括镀锌、镀镍、镀锡、镀铬、镀铜等。。

●镀锌:

作用:主要是防腐蚀,用量占全部电镀零件的1/3至1/2,是所有电镀品种中产量最大的一个镀种。

优势:成本低,抗腐蚀性好,美观和耐储存等优点,在机电,轻工和国防等工业领域得到了广泛应用。

●镀镍:

应用:防护装饰性:在钢铁、锌压铸件、铝合金及铜合金表面上,保护基体材料不受腐蚀或起光亮装饰作用。

功能性:防腐蚀——电镀镍层在空气中的稳定性很高,抵抗大气、碱和某些酸的腐蚀。

耐磨性——镍镀层的硬度比较高,用于易磨损产品的修护电镀,有银白色和黑色两种。

●镀铬:

优点:

① 铬在大气中能长久保持光泽,在碱液,硝酸,硫酸等许多有机酸中不发生反应。

② 在空气中极易钝化,表面生成一层极薄的钝化膜。

③ 镀铬层有很高的硬度和优良的耐磨性及较低的摩擦系数

用途:防护装饰性镀层,防治基体金属生锈和美化外观,也常用于提高制品的耐磨性或者修复磨损,镀铬有银白色,黑色,雾色等。

镀装饰性铬:在抛光的镀层表面镀0.25-2um的镀铬层,使得制品表面更加光亮,且具有一定的耐磨性和耐热性,防锈能力不如镀锌,优于氧化。

镀硬铬:在钢铁基体上镀硬铬,镀铬层的厚度一般在5-50um,提升硬度和耐磨性,其硬度一般为800-900HV(维氏硬度)——(轴承、轴、量规、齿轮等)。

3、喷漆与喷塑:

喷漆的概念:利用压缩空气将涂料喷成雾状涂在木器或者铁器上。

喷塑的概念:利用静电发生器使塑料粉末带电,吸附在铁板或者其它产品的表面,然后经过180-220°C烘烤,使得粉末熔化粘附在金属或者其它物件的表面,形成粉末状的涂层。(静电粉末喷涂涂装)

4、电泳

带电颗粒在电场作用下向着与其电性相反的电极移动,利用带电粒子在电场中移动速度不同,而达到分离的技术称为电泳技术。

电泳漆与普通喷漆和静电喷涂不一样,后者是将漆以粉末或颗粒的形式直接附着在工件表面。而电泳是将漆以离子的形式电镀到工件的表面,致密度相当高,耐磨而且表面平整光亮,高档汽车多采用这种方式,成本也会比较高。

5、PVD电镀:

Physical Vapor Deposition,即物理气相沉淀,指利用物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程。它的作用是可以使某些有特殊性能(强度高、耐磨性、散热性、耐腐性等)的微粒喷涂在性能较低的母体上,使得母体具有更好的性能。

大家一般熟知的真空镀,其实就是PVD的一种方式,另外还有溅镀 、离子镀常见方式。真空镀相比电镀,比较环保,但是相对形成的镀膜会比较薄,所以耐磨性比电镀差些。

金属表面处理的方法实在是太多了,因此我们在进行实操时需要因地制宜的选择最优的方式。目前我国的金属表面处理工艺已经日趋成熟,处理的效果也很令人满意。但是时代在前进,行业也在积极拓新,相信以后会有越来越多的金属表面处理工艺问世!

作者:欧阳工 编辑:益童

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。