为何要对磷化槽进行加温以及如何精准把控磷化液温度

0

0

0

0

我们在对金属进行磷化处理时,通常会采用加热磷化液的方式,使镀件外表生成一层金属膜。这样做既能加强金属硬度和抗侵蚀性,并提升导电性、润滑性、耐热性并赋予金属美丽的外观。但是温度会直接影响磷化反应的速率、成膜的质量、促进剂的分解、沉淀的多少等,因此精准把控磷化液的温度变得尤为重要。

由于不同生产厂家生产磷化液可能会有不同的添加助剂,因此磷化液加热的温度范围会出现参差,一旦溶液温度超过规定的范围后,磷化液中所含的磷酸二氢盐就会加速分解,游离酸迅速升高,从而导致沉渣明显增多。当溶液中含有亚硝酸钠或氯酸钠等促进剂时,分解速度会变得更快,极易导致磷化溶液失衡,严重影响成膜的质量,所以磷化时工作温度一定要控制在规定范围之内。

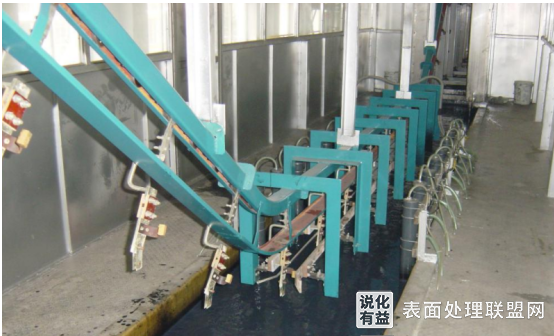

磷化槽的加热方式会直接影响我们对磷化液的温度把控。一般我们国内的磷化生产线主要是采用的浸渍式或喷淋式磷化槽的溶液加温方法,有的工厂会通过在磷化槽沿槽壁安装盘管通过蒸汽进行加热。一般不会搅拌溶液,这就极易导致加热时槽内溶液的对流不佳,加热温度也不均匀。

另一方面,由于蒸汽管的温度较高,这就导致了与导管接触的溶液温度会普遍高于其他部位溶剂温度,造成加热管附近的溶液因局部过热而加速分解,从而产生大量的磷酸盐沉淀和游离酸,导致磷化效果直线下降,最终结果是不仅浪费化学材料,也破坏了溶液的稳定性,还使沉渣沉积在蒸汽管的表面上,形成一层坚硬的硬壳,既降低热效率,也浪费能源,简直是得不偿失。

那么,我们究竟该如何对磷化液进行加热呢?

通过目前多种方法的尝试使用,我们发现磷化溶液最好使用低温的导热油加热,这样做可以有效的缩小热源和溶液之间的温度差,降低溶液的分解速度。通常,我们会将导热管已盘旋的方式布局在磷化槽底部,然后使用电加热导热油炉对里面导热油间接加热,这样可以准确的达到磷化池加热所需温度。

磷化池控温配电加热导热油炉的安装和操作非常方便,设备和盘管对接好后加上导热油通上电就可以投入使用了,导热油具有散热慢的优点,保温效果很优秀,磷化池一般磷化温度控制在50-90度左右,就可以得到很好金属磷化效果。

那么问题又来了,面对大小不一的磷化池,我们要怎么选择正确尺寸的导热炉呢?

举个例子:一个10立方的磷化池,通常需要配备一个96KW电加热导热油炉,加热时间大约5个小时,如需要加快升温时间那加热功率可以自行调节,但是现在国家规定超过100KW(包含100KW)设备就算是特种设备了,每年都需要年检,如不想每年年检,那加热功率最好配到100KW以下。

目前电加热导热油炉自动化程度高,操作时只需要提前设定好温度,反控制系统会根据设定自动调节热负荷,采用模糊控制和自整定PID控制结合的控制技术,控温精度可达到±1℃~±0.1℃,甚至更精确并可与计算机连网,控制系统可以向DCS系统提供加热器处于运行、超温、停止、温度信号,互锁状态等信号,可以接受DCS发出的自动、停止操作命令。

我们国人总是在不断的发现问题并寻找解决方案,随着科研的继续推进,新的技术和设备层出不穷,电镀行业所遇到难题都在被逐个击破,目前,我们的目标是更加环保、绿色的产品,没有污染,绿色生产是我们的下一个进击目标,这就需要大家共同努力,相信在不久的将来,一定会有更加新型环保的产品和设备诞生。

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。