微弧氧化和阳极氧化到底有什么关系和区别

0

0

0

0

微弧氧化(Microarc oxidation, MAO),也被称作等离子体电解氧化( PEO),微弧氧化可以说是阳极氧化的的升级版,因此其形成的涂层质量会比阳极氧化优异。微弧氧化是轻金属在其特定的电解液及电场条件下,原位生长陶瓷膜的新技术。其原理是利用电化学方法在该材料的表面产生火花放电斑点,在热化学、等离子体化学和电化学的共同作用下,获得金属氧化物陶瓷层的一种表面改性技术。防腐性和耐磨性均优于阳极氧化,因此微弧氧化在在航空航天、海洋开发、人工植入物等领域具有广阔的应用前景。

微弧氧化技术目前主要用作在铝镁钛合金的表面处理,随着现代经济的发展,人们对铝镁钛材料的耐腐蚀性、高强度和高硬度提出了更高的要求,这些材料有的本身具有熔点高、耐腐蚀、比强度高等诸多突出优点,但其本身又具有耐磨性差、硬度低等缺点,隐私微弧氧化能够最大限度的弥补这些缺点,这也是微弧氧化技术在铝镁钛表面处理行业占有一席之地的原因。

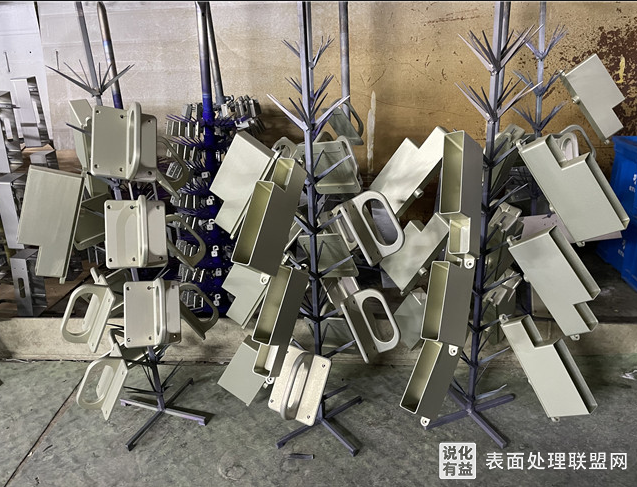

上图为镁合金的微弧氧化处理

微弧氧化于阳极氧化最大的区别在于打破了电流和电压的限制,阳极电位可以从几十伏提高到几百伏。氧化电流也从小电流发展到大电流,从直流发展到交流,导致样品表面出现电晕、光线、微弧放电甚至火花放电。

微弧氧化的处理过程主要有四个阶段

1、阳极氧化阶段

将铝镁钛及其合金放入一定的电解质中。通电后,金属件表面和阴极表面会冒出大量的细小且均匀的白色气泡,随着电压的升高,气泡逐渐变大变密,气泡生成速度也逐渐加快。这种现象在突破电压之前会一直存在。

2、火花放电阶段

当金属件的电压达到突破电压时,金属表面便会出现无数小而低亮度的火花点。这些火花点密度低,没有爆炸性的声音。这是金属表面的陶瓷层正逐步形成的表现,不过由于此时的陶瓷层生长率很小,硬度和密度很低,所以这个阶段的时间应该尽量控制在短时间内。

3、微弧氧化阶段

进入火花放电阶段后,随着电压的不断升高,火花逐渐变大变亮,密度增加。然后,放电弧斑开始出现在样品表面。弧斑较大,密度较高,随着电流密度的增加而变亮,并伴有强烈的爆炸声,这就表示进入微弧氧化阶段了。

4、熄弧阶段

在微弧氧化阶段进行到尾声时,当电压达到最大值时,陶瓷层的生长将出现两种趋势。一种是金属表面的弧线越来越疏直至完全消失,最后表面剩下少量的细火花也会慢慢消失,并且停止爆炸。另一种是表面只产生少量的细火花,当火花消失后其他一个或几个部位突然出现大弧斑。这些大弧斑明亮耀眼,能长时间保持不动,同时产生大量气体和爆鸣声。

作为阳极氧化的“升级版”,微弧氧化自然也具有非常多且突出的优点,比如

● 电解液成分以食品添加剂为主,无毒无害并且效果好,生产过程中也不需更换;

● 清洗废水可作为电解液补加水,处理过程基本无废水排放,不会造成环境负担,绿色又环保;

● 处理工艺简单,流程短,前处理只需要去除表面污染物,不需要再单独进行氧化物处理,更适合大规模自动化生产;

● 微弧氧化可以一次或几次,但是如果阳极氧化阶段意外中断,则必须重新开始;

● 氧化膜还具有良好的隔热特性;

● 可以有效提高材料的表面硬度,氧化膜的硬度一般能达到600-1500HV(膜层厚度20-50μm);

● 具有良好的耐磨性、耐热性和耐腐蚀性;

● 绝缘性能好,耐500V以上的高压冲击,且有效防止电偶腐蚀;

● 封孔后耐盐雾试验水平可达2000小时以上。

但是俗话说有利必有弊,微弧氧化也不可能是完美无缺的,技术上还是会有一些不足,比如

● 目前微弧氧化技术仍存在工艺参数和配套设备研究等不足,需要进一步完善;

● 相较于传统的工艺,微弧氧化工艺操作时氧化电压会非常高,因此存在一定的安全隐患,操作时一定要采取安全保护措施;

● 操作时电解质升温较快,这就要求必须生产车间配备大容量的制冷和换热设备。

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。