你知道该怎么设定镁合金压铸件的工艺参数吗

0

0

0

0

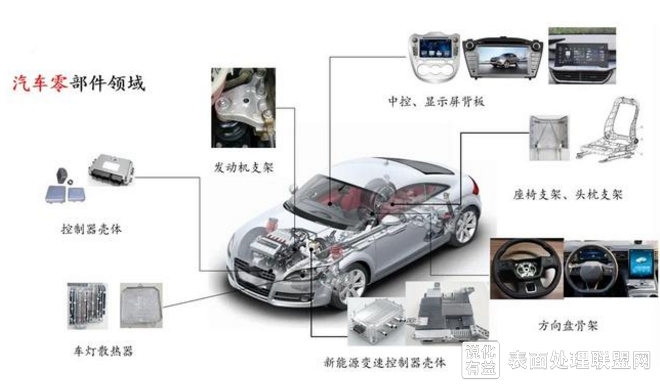

镁合金相较于其他金属,具有质量轻、比强度和比刚度高、减震性好、并具有很好的电磁屏蔽、阻尼性、减振性、切削加工性及易于回收等诸多优点,这些特性使之在汽车结构材料应用中比铝和塑料更具有应用价值。被誉为“21世纪的绿色工程材料”,在航空、航天、汽车和电子等行业应用颇为广泛。

由于镁合金的金属特性,导致镁合金压铸件的生产对压力、速度、温度、防氧化及压铸上的要求更高,镁合金的压铸模具设计原理无法完全采用其他金属的模具设计,并且其压铸设备的要求比其它金属压铸要求要高,譬如压铸机方面要求增压建压时间短、压射速度要快,压射系统的控制精确、科学、可靠。对熔炉方面要求坩埚采用特殊研制的复合材料制成,内层耐腐蚀,外层耐热、耐高温氧化;气体控制精确、稳定,气体成份、流量稳定均要有足够保障,并具有在突发停电、突发事故等情况下的特殊自动保护装置,安全性要极高;特殊研制的耐火材料,不与镁液反应;特殊研制的热作钢材,能耐高温镁合金的腐蚀,并能在650~7000C高温下保持良好的高温性能如硬度、抗拉强度、屈服强度、韧性、抗蠕变性能和抗回火稳定性。所以在压铸机及熔炉选择上要挑选专业的镁合金压铸机和熔炉。

镁合金相变的比热容量和潜热均低于铝合金。因此, 在压铸过程中容易发生局部 (薄片) 零件的过早结晶, 导致进料通道堵塞, 铸件不足的缺陷。 镁合金压铸模具的设计主要考虑以下几个方面:

1、压铸机的选型

生产用压铸机的类型主要取决于铸件的壁厚。 罗兰芬克在研究 "镁合金压铸工艺优化" 的过程中, 通过对镁合金压铸经济性、冷室压铸和热室压铸工艺的分析, 提出了热室压铸一般应采用1公斤以下铸件的机, 以确保薄壁零件的灌装, 大零件则采用冷室压铸机。

2、 工艺参数

镁合金压铸工艺与铝合金相比,比铝合金更有优势。在压铸生产过程中, 选择合适的工艺参数是获得高质量铸件的前提, 充分发挥压铸机的最大生产率, 是正确设计模具的基础铸造模具。 在压铸过程中, 影响合金液体充填和成形的因素很多, 包括注射压力、注射速度、充填时间、压铸模具温度等。 由于铸件壁厚和复杂度的不同, 工艺参数的选择差别很大。 镁合金与铝和锌合金相比具有更好的流动性, 因此二次注射速度可以更高。镁合金的冲冲速度比铝合金快30% 左右, 最大冲速甚至超过10毫米。 由于镁合金的浇注性能, 如流动性对模具温度和浇注温度相当敏感, 镁合金液体在模具充填过程中容易凝固。必须精确控制模具温度和浇注温度, 否则废品很容易产生。

镁合金压铸参数可参考下表:

| 项目 | 参数 |

| 压铸机型 | 1650T |

| 模具温度 | 180-280℃ |

| 合金材料 | AZ91D |

| 浇注温度 | 640-680℃ |

| 压射比压 | 30-40MPa |

| 内浇口速度 | 70M/S |

| 最小壁厚 | 0.5mm |

| 拔模斜度 | 局部可以0拔模 |

| 模具寿命 | 比铝合金高(一般是铝合金的15倍) |

3、浇注系统的设计

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。