表面处理成膜工艺硅烷、磷化、陶化,从环保,成本、简单等方面比较

0

0

0

0

随着全球污染排放要求越来越严,国内对环保、节能源等的要求也在不断提高,喷涂行业面临转型升级、金属表面处理剂的要发换代压力和挑战也越来越大。因此,能耗高、污染大、资源利用率低的落后产品和工艺逐渐被新型环保的处理剂和工艺所替代。

目前,喷涂前处理表面处理成膜主要有三大工艺,即磷化工艺、陶化工艺及硅烷工艺。对使用生产企业要求来讲,最关心的莫过于究竟使用哪种工艺能更加环保、质量更好更划算,更省钱省力

磷化是指将钢铁或铝、镀锌件等工件浸入磷化液(酸性磷酸盐为主的溶液),在金属表面反应生成一层不溶于水的结晶型磷酸盐转换膜的过程。用于喷粉、涂漆前处理,提高涂层的附着力与防腐蚀能力。但是磷化废液中含磷和其他重金属,需要进行污水处理后才可以排放。

陶化是以锆、钛、氟盐为基础,加入促进成膜助剂后在钢铁、锌板、铝材表面进行化学转化处理,生成一种复合盐有机陶瓷转化膜。陶化产品为多组分,操作繁琐,含锆重金属,不环保,并且需要使用纯水进行操作。

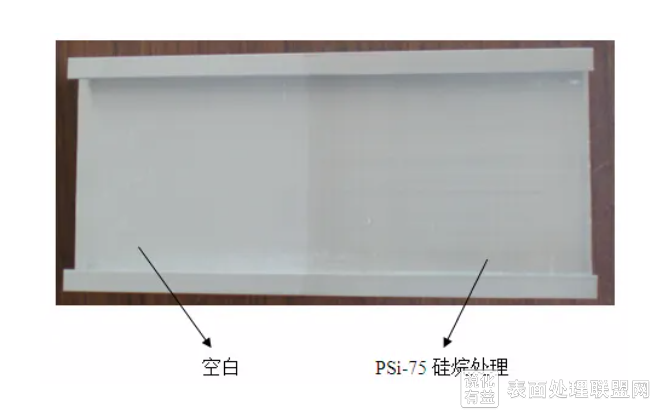

硅烷处理工艺作为一种新型的绿色表面处理技术,与传统的陶化、磷化处理工艺相比,具有不含金属离子、常温即可反应、处理时间短、工序简单、节能环保等优点,已逐渐受到生产制造企业的青睐。

硅烷处理过程在常温下进行,可以节能降耗;

▶2.减少工序

硅烷工艺处理时间短,可以缩短新建生产线,降低设备投入,节省生产场地;

▶3.绿色环保

硅烷处理剂不含重金属等有害物质,甚至可以达标直接排放,是绿色环保型产品;

▶4.持久耐用

硅烷复合成膜效率高,化学品消耗量低;

▶5.废水易处理

处理槽液监控简单,使用方便,硅烷废液只需简单中和PH值就可以排入污水管网。

硅烷处理工艺是陶化、磷化工艺的“升级版”,处理后的工件防锈性能,涂层附着力、耐冲击、耐盐雾性能均超过陶化磷化所处理的工件,并且能彻底解决磷化、陶化工艺常见质量问题。

对比陶化和磷化工艺,处理工序从原来的7~9道工序,减少到5道!大幅减少人工费用、减少或不让Hw49废渣/Hw09废水产生,更加绿色环保。以下为三大工艺之间的具体对比。

硅烷前处理产品广泛应用于汽车、自行车、电器、3C通讯、机械、电力设备等行业领域,适用于各种钢铁件、铝件及其合金件涂装前预处理。

硅烷前处理产品广泛应用于汽车、自行车、电器、3C通讯、机械、电力设备等行业领域,适用于各种钢铁件、铝件及其合金件涂装前预处理。

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。