(一)概述

随着工业的发展和生活水平的提高,铜及铜合金的应用也越来越广泛。铜及其合金在各种环境中容易腐蚀而生成各种锈层,如铜绿等。由于防护或装饰的需要,铜及其合金制件的表面需要镀上各种金属镀层。但零件经过机械加工或热处理后,表面残留有各种油脂污物和氧化皮,因此铜零件在电镀前同样需要除油浸蚀、抛光等前处理。铜及其合金制件的镀前处理与钢铁类相比,并无太大的差别。相反还要比钢铁类的前处理简单,因为铜制件在处理过程中,对氢脆不敏感,不必采取防氢脆的措施,另外铜合金中很少含有会形成浸蚀残渣的元素,而铜浸蚀液本身也有较强的去挂灰及去浸蚀残渣的作用,因此铜制件浸蚀后不必进行去挂灰的处理。

铜合金中除铍青铜和铅黄铜外,其他的铜合金镀前处理方法与纯铜的镀前处理无多大的差别。

(二)铜及其合金镀件的前处理

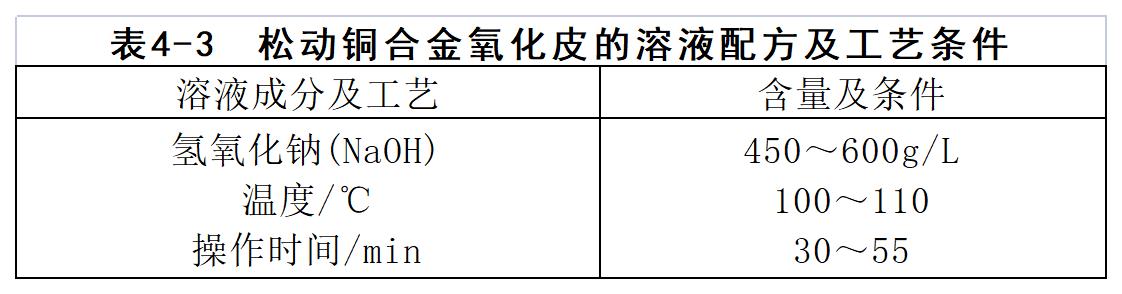

1.除表面氧化皮

经过热处理后的铜零件,表面生成较厚的氧化皮,特别是铍青铜零件。而这一层氧化皮是致密而难溶的,并且与基体结合得相当牢固,用一般的浸蚀方法难以彻底除去,而且容易腐蚀铍青铜零件的基体,因此,在浸蚀前,首先要松动氧化皮。其溶液的配方及工艺条件见表4-3。松动铍青铜零件的致密氧化皮前要先除油,除油方法参照第三章内容。

2.铜合金制件表面除油

①有机溶剂除油。若铜合金制件表面有厚重的油污时,可采用有机溶剂先行除油,把大部分的油先除去。

②进一步用化学除油、电解除油甚至超声波把油清除彻底。

除油的方法参照第三章中有关除油部分的内容进行。

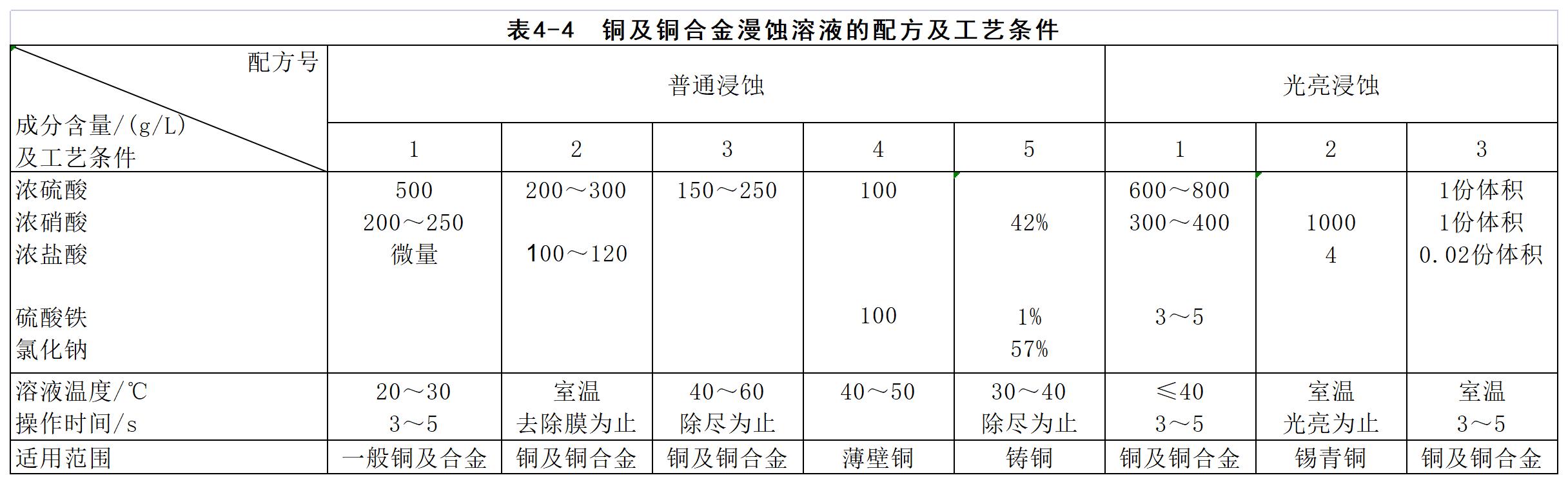

3.铜合金制件的浸蚀

铜及铜合金制件在经机械加工过程中,表面通常都生成氧化膜,就是经清洗后的零件在各种环境中也会立即生成一层氧化膜,这层膜如果在镀前不除干净就会影响电镀的质量和效果,因此除油后必须浸蚀。浸蚀的主要成分主要是浓硫酸、浓硝酸和盐酸,这三种酸都能和铜表面的氧化膜发生化学反应,把膜溶解去除。反应式如下:

CuO+H₂SO₄→CuSO₄+H₂O

CuO+2HNO₃-→Cu(NO₃)₂+H₂O

CuO+2HCl→CuCl₂+H₂O

浸蚀液通常由预浸蚀和光亮浸蚀组成。如果零件没有明显的氧化膜,或浸蚀后马上放入电镀槽电镀,可以不进行预浸蚀或弱浸蚀。表面有黑色氧化亚铜的零件,在浸蚀前应先用10%~20%(质量分数)的硫酸溶液进行预浸蚀,然后再作光亮浸蚀处理。浸蚀液的配方及工艺条件见表4-4。

4.弱浸蚀

4.弱浸蚀

经过前处理后等待进入电镀槽的零件,在下镀槽之前要经过弱浸蚀使表面活化。如果零件刚浸蚀或光亮浸蚀完毕并已水洗干净表面,可立即进入镀槽进行电镀,不必再活化。

(三)铜及铜合金制件镀前处理的应用实例

某厂的电镀车间,经常进行铜合金制件的电镀。铜合金制件已经过机械抛光表面达到技术要求的光洁度。其镀前处理工艺如下:

铜合金制件上挂具→预洗→水洗→阳极电解水洗→水洗→酸浸蚀→氰化钠溶液浸渍→水洗→电镀

(1)预洗 主要是去除油污及抛光膏,可用三氯乙烯蒸气清除,或用其他有机溶剂浸洗,也可用碱溶液清洗。

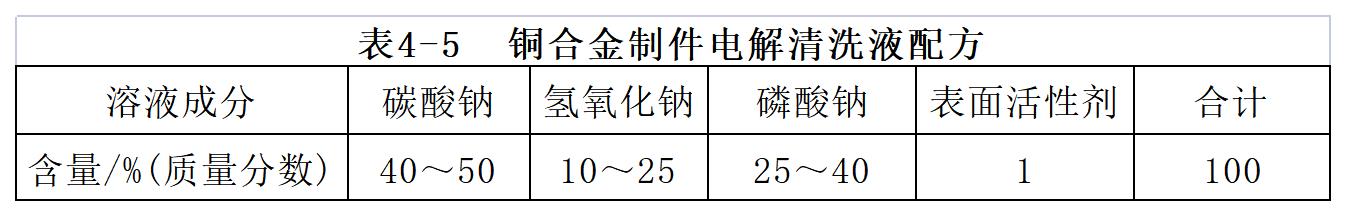

(2)阳极电解清洗 主要是进一步除油脱脂,以达到彻底除油的目的。清洗液的成分及配方见表4-5。

将表4-5中配成的洗涤剂配成30~40g/L的水溶液,加热至60~70℃,阳极电流密度控制在1~3A/dm²,电解时间约为5~10s。

(3)酸浸蚀用5%~10%(质量分数)的硫酸溶液或10%~20%的盐酸溶液浸泡0.5~2min。

(4)氰化钠溶液浸渍 配制5~45g/L的氰化钠溶液在室温下浸泡0.5~1min。

(5)水洗 用自来水在室温下浸洗或冲洗。

文章转载网络侵权删除

声明:说化有益·表面处理联盟网专业视角栏目旨在免费为同行提供知识共享和储存,所有文章均由业内专业人士发布(包括转帖),文末都会标注作者,版权归作者所有。文章仅代表作者本人的观点,本站不保证文章等内容的有效性。

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。

您暂未开通PLUS会员,请选择您的会员套餐

您暂未开通PLUS会员,请选择您的会员套餐