金属表面除油处理工艺—表面活性剂内有乾坤

0

0

0

0

金属除油处理工艺又叫做脱脂工艺。这种工艺既可以对金属进行油污清理,又可以对表面形成一种防护膜。在金属表面处理过程中,除油是十分重要的工序。金属表面除油质量的好坏,会直接影响后续工序(例如:电镀、抛光、除锈、洗白、阳极氧化、钝化等)的进行,影响最终产品的品质。在工业生产中,金属表面的油污清洗可谓是重中之重。

(图片来源于网络)

主要包括以下几种方法:

一、物理除油法

物理除油法主要是利用溶解力强的溶剂将油污(动植物油或矿物油)进行充分溶剂的方法去除油污。这种方法的优点是处理速度快,但除油效果不太好,且多数溶剂易燃易爆,还有一定的毒性,使用起来不太安全。该法适用于钢铁材料的冲压件、铸件、铝、铜及其合金的加工件和压铸件。对用碱液难以除净的矿物油以及较严重的油脂比较适用。

除油用的有机溶剂应该考虑溶解性强、挥发性好、毒性小、不易着火、价格便宜和对被涂物没有腐蚀性溶剂。目前采用的主要有苯类、醚类、酮类、酚类和含氯溶剂等。最常用的除油脂溶剂有三氯乙烷、三氯乙烯、全氯乙烯等。采用蒸气除油脂法,这种方法的脱脂速度快,效率高,脱脂干净彻底,对各类油脂的去除效果都非常好。实施溶剂除油的工艺有擦洗法、蒸气法和浸渍法等。因为有机溶剂大多数带有毒性和容易燃烧,在使用和存放中,应该考虑安全和通风问题。

(图片来源于网络)

二、化学除油法

除油剂的组成:根据油脂的种类和性质,除油剂包含两种主体成分,碱类助洗剂和表面活性剂。

1、碱类助洗剂常用的为氢氧化钠、纯碱、硅酸钠和三聚磷酸钠。

■ 氢氧化钠和纯碱作为碱剂,价格最为便宜,废水较难处理,有时因为碱性偏强导致清洗物体受到损伤,另一方面氢氧化钠和纯碱没有乳化作用对于矿物油清洗没有任何效果;

■ 硅酸钠与三聚磷酸钠既能提供碱性,又能提供一定的乳化力,广泛的用于各种除油清洗剂中特别是对碱敏感的除油工艺。使用硅酸钠最大的缺陷是除油后若不用热水先洗一道,直接冷水洗很难将残留的硅酸钠完全洗净,残留的硅酸钠会与下一道工序的酸反应生成附着牢固的硅胶,从而影响镀层的结合力。

■ 三聚磷酸钠则主要存在磷污染破坏环境的担忧。

(图片来源于网络)

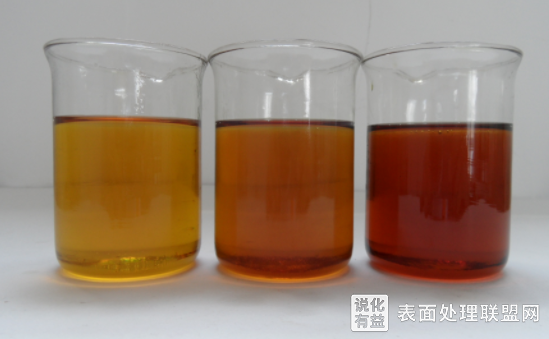

2、表面活性剂是除油剂的最核心成分,早期的除油剂是以乳化剂的乳化作用为主,如脂肪醇聚氧乙烯醚(AEO)系列、烷基酚聚氧乙烯醚(TX、NP)系列等。过多的使用乳化剂会将脱落的油脂乳化增溶于工作液中,导致工作液除油能力逐渐下降,需要频繁更换工作液。

但是随着表面活性剂价格的上升,越来越要求降低表面活性剂的使用量,提高除油的速率,这就要求除油剂具有很好的分散和抗二次沉积性能,将脱落的油脂从金属表面剥离,在溶液中不乳化、不皂化,只是漂浮在溶液表面,保持槽液的清澈与持续的除油能力。

另一方面,适合除油的表面活性剂一般为非离子类型的产品,非离子产品普遍价位较高,为了降低除油剂成本,阴离子的产品也会出现在除油剂的配方中,特别是同时具有非离子性质的阴离子型表面活性剂脂肪酸甲酯乙氧基化物磺酸盐(FMES),具有优异的“分散卷离”特点,有助于油脂的非乳化式剥离去除。

(图片来源于网络)

三、电化除油法

电化除油法是利用电解作用,将被涂物置于充满除油液的电解槽中,作为阳极(或阴极),然后在短时间内通直流电,使油脂与溶液界面的表面张力下降,同时由于电极上析出气泡,对油膜也起到清洗作用,促使油膜从被涂物脱落下来,达到除油目的。

电化学除油是在一般有机溶剂除油或化学除油后进行的。钢铁件的电化学除油也一般以氢氧化钠为主,铝、铜等材料的电化学除油溶液一般以碳酸钠、磷酸三钠为主。电化学除油溶液中不宜加入表面活性剂,这是因为表面活性剂有发泡性,在电解过程中会在阴、阳极产生含有大量氢氧混合气体的泡沫,有引起爆炸的危险。

无论是化学除油,还是电化学除油,都必须对被除物进行严格地冷水或热水清洗,把吸附在被涂物表面的碱液和表面活性剂等残余物清洗干净。水洗最好采用流动清水,为了保证水洗帅质量,应特别重视冷水和热水的纯度和质量,定期更换水洗槽中水,以提高水洗质量和效果。

来源:海易达

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。