电镀中常见的除油工艺原理学习研究(二)

钢铁件高温化学除油

钢铁件,含不锈钢,由于化学性质稳定,耐强碱,耐高温,而且很多时候油脂比较多,油脂成分比较复杂,如有冲压油,机加工切削液,磨削液,防锈油等,因此配制除油粉的时候应该要考虑到这些因素。

由于钢铁件耐强碱,耐高温,我们可以大大增加除油粉中烧碱的用量,依靠高温碱的皂化作用,一方面清除部分可以皂化的油脂,另一方面,皂化后的油脂本身也是一种有一定除油效果的表面活性剂,从而可以促进清洗。

钢铁件除油工艺中,我持有不同意见的是硅酸盐的应用。硅酸盐确实是一种比较好的除油材料,皂化和乳化效果都比较突出,因此很多人喜欢使用。我经历过很多次现场后,建议大家尽量少用,最好不用。原因是因为,如果控制不好,超过一定的量,造成清洗不干净,吸附在工件表面的硅酸盐在后续的酸洗过程中会变成一层二氧化硅膜,造成后续镀层发花,甚至影响结合力,造成脱皮。

因此,我建议采用的材料组合如下:

主料——烧碱为主,辅助纯碱和磷酸三钠

辅料——软水剂以STPP为主

主表活——以NP或OP-10为主

辅表活——必须添加增溶剂和分散剂

如果需要实现无磷化,磷酸三钠和STPP不能用,必须考虑其它的替代品。软水剂可以考虑无磷的马丙聚合物搭配柠檬酸钠,磷酸三钠则直接弃用或用少量的硅酸钠替代。

如果进一步环保要求表面活性剂也容易生物降解,NP就不能用啦,OP如果也不允许用,那就用异构醇醚直接取代。

如果想要又无磷又无硅,那我建议大家使用黑碱来替代。

如果是应用在滚镀,辅料中可以添加一些磨料,如茶籽粉。如果茶籽粉不允许使用,可以选用其它的磨料,如沸石、硅藻土、碳酸钙等。滚镀除油的温度没有挂镀的那么高,对增溶剂的选择容忍范围就宽得多。

合金化学除油

这里指的合金,主要是针对锌和锌合金以及铝和铝合金。由于这些材质对化学物质的敏感性,特将它们与其它材质区分开来。锌铝合金既对酸敏感,又对碱敏感,这都是与锌铝是两性金属的特质分不开的。两性金属在酸碱中均容易遭受腐蚀,只有在偏中性至弱碱性的环境中才比较安定,因而我们在选择做除油粉时,也要考虑到这一点。

尽管锌和铝都属于两性金属,严格来讲,还是有不同。锌在酸中的腐蚀速度比碱快,而铝在碱中的腐蚀速度则比酸中快。换句话说,锌及其合金更怕酸,而铝及其合金更怕碱。站在做除油粉的角度来看,铝合金除油粉更难做。好在铝合金用于电镀的场合越来越少,合金除油粉大部分时候用在锌合金上。

锌铝合金用于电镀,特别是挂镀时,一般都经过了抛光处理,在进入化学除油工艺之前,都会经过除蜡处理。经过除蜡处理后的工件,油污已经比较少了,有的只是工序间污染导致的轻量油污或手汗,这样处理起来难度就小多了。

在了解了材质和要处理油污的难易程度后,我们才能对症下方,配制出适宜的合金除油粉。合金除油的温度也不会象钢铁件那么高,也没有烧碱这么强的碱,而且锌合金后面的活化一般采用氢氟酸,铝合金也有除垢或出光工艺,其中也包含大量的氢氟酸,这样就允许我们在除油粉中采用硅酸盐,甚至量都可以大一点。有一些工厂在活化工艺中没有采用氢氟酸或者专用的活化酸盐,而是采用稀硫酸来活化,这样是不可取的,经常会发生镀层发花的故障,原因与钢铁件时一样。

因此,我建议采用的材料组合如下:

主料——纯碱、磷酸三钠和硅酸钠

辅料——软水剂STPP,可以搭配焦磷酸盐络合剂和硼酸盐缓冲剂

主表活——以NP或OP-10为主

辅表活——必须添加增溶剂和分散剂

如果需要实现无磷化,磷酸三钠、STPP、焦磷酸盐不能用,必须考虑其它的替代品。软水剂可以考虑马丙聚合物,络合剂可以考虑柠檬酸钠,磷酸三钠则用硅酸盐或硼酸盐替代。

如果进一步环保要求表面活性剂也容易生物降解,NP就不能用啦,OP如果也不允许用,那就用异构醇醚直接取代。

如果想要又无磷又无硅,那只能增加硼酸盐和表面活性剂的用量来实现了。

如果是应用在滚镀,辅料中可以添加一些磨料,如茶籽粉。如果茶籽粉不允许使用,可以选用其它的磨料,如沸石、硅藻土、碳酸钙等。

锌铝合金也有使用酸性除油工艺的,有兴趣的朋友可以去了解下,限于本人的知识范围,这里只是做个介绍,没有办法详细阐述了。

铜件化学除油

铜及其合金化学除油,很多人直接按照锌合金的工艺进行,有时候效果可以,有时候又不是那么满意。我这里特地将其列出来,也是考虑到其除油工艺的特殊性,有必要单独进行阐述。

要进行电镀的铜件大部分时候是黄铜件,其主要成分是铜和锌,比如说65黄铜,就是指其铜含量为65%左右,锌含量大概为35%。这样的合金材料,在酸性条件下易选择性腐蚀,我们称之为黄铜脱锌;在碱性较强的条件下,铜又容易被氧化发黑。所以,对这样的基材进行表面处理,工艺的选择就要求高得多。

铜件之所以除油工艺有特殊性,除了与基材特性有关外,其表面覆盖的油脂状况也是十分复杂的。有些铜件经过了抛光处理,比如水暖件,前处理时一般会采用除蜡工艺,这样对除油的要求就好像锌合金一样,采用合金除油粉效果可以满足要求;有些铜件是机加工而成的,本身精密度和光洁度就很好,这样就不会经过抛光处理,自然也就不采用除蜡工艺,而是直接经过化学除油工艺之后就进行电镀了。还有些类似钢铁件,对除油的要求就高得多,很多时候用合金除油粉就搞不定。钢铁除油粉由于其碱度太大,对铜件会造成氧化发黑,也不能采用。当然,铜件表面的油脂比起钢铁件来,还是容易处理多了。

要想解决铜件的化学除油问题,办法其实也只有两种:第一种,在钢铁除油粉的基础上作调整,让其适应铜件除油;第二种,在合金除油粉的基础上作调整,让其适应铜件除油。钢铁件除油粉的碱性太强,容易造成氧化发黑,如何解决是一个头疼的问题。好在我们找到了黑碱除油粉,其配方的特殊性,可以容忍烧碱的含量大大提高到钢铁件的标准仍然不造成氧化发黑,这样就产生了第一种方案,用高温高碱的黑碱除油粉,可以快速彻底的去除铜件表面的各种油污,效果十分显著。

第二种方案就是在合金除油粉中做调整。如何调整?增加烧碱的含量显然是不行的,会造成氧化发黑。铜件不能适应烧碱这样的强碱,但对于稍弱一些的碱,其容忍程度还是蛮高的。醇胺类有机碱,对于铜件的除油有较强的促进作用。它们既是可以参与反应的碱,同时还是溶剂,能大大增强油脂污物的去除能力。这样我们在做除油粉时可以添加这样的物质,或是选择含有这类物质的表面活性剂,如6501。

铜件化学除油工艺中,我也还是不得不提及硅酸盐的应用问题。由于铜件在之后的酸洗过程中,一般都采用硫酸,不是氢氟酸,除油粉中硅酸盐的添加量还是要尽量控制或是少用不用。

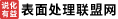

(三)电化学脱脂——工艺原理及适用性

化学脱脂是前处理的第一道除油工艺,旨在去除工件表面的绝大部分污物。电化学脱脂一般是前处理的最后一道除油工艺,过完活化工艺就直接进槽电镀了。作为最后一道除油工艺,一定要彻底清除工件表面的各种顽固和残留污渍,这样才不会造成电镀故障。

电化学脱脂的工艺原理这样的:利用通电时,阴极或阳极产生的氢气泡或氧气泡的锤击和冲刷作用,将工件表面的残留油污带走并分散在除油液中,不造成工件的二次污染。阴极电解除油过程中产生的氢气,特别是原生态的H,具有很强的还原性,能彻底活化金属表面残留的氧化膜;而阳极电解过程中产生的氧气,特别是原生态的O,具有特别强的氧化性,能脱除工件表面的许多残留固体颗粒。这里指的阴极或阳极电解,是指工件做阴极或阳极。工件做阴极,相当于电镀时一样,有些杂质或颗粒会往工件上富集或沉积;工件做阳极,跟电镀阳极一样,要么溶解,要么钝化,要么有其它离子放电,比如析氧。由于通过同样的电量,析氢反应产生的氢气是析氧反应产生的氧气的2倍,所以阴极电解除油的效率自然比阳极电解除油的效率高得多。

了解了电解除油的工艺原理之后,我们还需要了解各种基材的物性,这也十分重要。我们会碰到的基材有钢铁件、锌合金、铝合金、铜合金,有时候还有返工件需要电镀,这样就还包括镍。电解除油工艺是碱性环境,阴极电解可以适用所有的金属,只是在少数场合下,比如要考虑氢脆对材料的影响,容易氢脆的材料在阴极电解除油后要进行除氢处理,或者容易氢脆的材料选择阳极电解除油或阴阳极交替电解除油工艺。

阳极电解除油对基材有很大的适应性,严格来讲,工件在碱性环境中容易钝化或溶解的金属基材均不适用于阳极电解。这样看来,锌合金在阳极电解过程中容易溶解腐蚀,铝合金和镍基材在阳极电解过程中均容易阳极氧化,都不太适用于阳极电解工艺。铜合金在阳极电解过程中如果时间太长,也会造成溶解腐蚀,如果一定要阳极电解的话,时间一定要短。

在电解除油的工艺中,如果工件允许进行阳极电解,典型的例子是钢铁件,我们可以选择进行多次反复阴阳极电解。但不论你进行多少次,最后一次电解请记住,一定要是阳极电解,这是防止很多电镀故障发生的窍门之一。

阴阳极交替电解是一个很不错的电解除油工艺,只可惜在我们国内应用的太少了,我都很少见到。说起来原理很简单,就是采用正反向脉冲电流,通过对脉冲时间和电流大小的控制,在同一槽中同时实现阴阳极电解,达到充分洗净的目的。阴阳极交替电解的适用范围就广多了,铜合金、锌合金金属都可以使用,铝合金和镍基材还是不用的为好。

电化学脱脂的主要成分与化学除油的类似,都是各种碱和表面活性剂的混合物。但电解除油与化学除油由于面对的工件表面状态以及除油原理的不同,还是存在以下方面值得大家特别注意。

第一,由于电解除油工艺的特殊性,工件或作阴极,或作阳极,通电过程中,会产生析氧或析氢的行为。由于析氢或析氧,会导致工件表面局部范围内的pH变化较大。如阴极电解析氢,导致工件表面局部的pH会升高;而阳极电解析氧,会导致工件表面局部的pH会降低。这些pH值的变化,对基材有时会有影响。比如象钢铁件的阳极电解,如果烧碱的含量不够,这些局部pH的变化,会导致工件产生腐蚀;像铝合金阴极电解,如果烧碱的含量高,再加上局部pH的升高,也会导致工件的腐蚀。这些由于通电导致的工件表面局部的pH变化,很值得我们研究电解除油粉的人员重视,在配制基础物料时就应该考虑到这一点。

第二,由于电解除油是最后一道清洗工序,工件表面的油污比较轻微,在加上析氢或析氧的物理作用,在表面活性剂的选择上有所讲究。首先应该考虑水洗性,吸附过于强烈的,不应该采用,否则会由于清洗不净导致后续电镀发花;其次应该考虑分散性,能将通过电解冲刷下来的油污稳定在除油槽中,这样不至于二次污染。如果化学除油更强调乳化能力的话,电解除油应将分散能力排在首位。电解除油的温度不会象化学除油那么高,一般低于60℃,这对于表面活性剂倒是个好事,浊点的降低可以减轻我们很多的负担,这也值得广大的除油粉配制者引起注意。

第三,关于泡沫的问题。电解除油由于有剧烈的气体析出,会造成溶液的翻滚,如果除油液的起泡能力太强,容易将除油液溢出槽,影响工厂环境,也不复合清洁生产要求。大量的泡沫聚集在一起,如果到了极杆位置,会造成极杆间短路引起爆鸣。但如果一点泡沫也没有,似乎也不是很好,由于加温和气体的析出,没有少量的泡沫掩盖,碱雾就会很厉害,影响工作环境,漂浮的碱雾还会造其它成设备的腐蚀。因此,适当的薄薄的一层泡沫就好了,不通电时能比较快的速度消掉,这样才是最合适的。传统的高泡表面活性剂加消泡剂的做法已经不合时宜,消泡剂容易吸附在工件表面,造成后续电镀故障。

第四,关于阴阳极电解除油要不要分开配制。我个人的建议是应该阴极电解和阳极电解除油粉的配方应该有所区别。阴极电解的碱度低一点问题不大,但阳极电解的碱度一定要高一些。

第五,硅酸盐的使用问题。我还是按照化学除油的建议再次重申下,合金电解可以适量使用,铜和钢铁电解最好不用。

@ 创业改变生活

声明:说化有益·表面处理联盟网专业视角栏目旨在免费为同行提供知识共享和储存,所有文章均由业内专业人士发布(包括转帖),文末都会标注作者,版权归作者所有。文章仅代表作者本人的观点,本站不保证文章等内容的有效性。

知识互通,携手共进,我们欢迎各方(自)媒体,机构转载,引用我们原创内容,但需严格注明来源。同时,我们也倡导尊重与保护知识产权,如发现文章内容涉及侵权,请通过在线咨询进行投诉,我们会在第一时间核实处理。

相关视角